Zunächst wird die detailierte Aufgabenstellung festgelegt, dies ist eine elementare Voraussetzung um ein Aufbereitungssystem in Einsatz zu nehmen.

Dabei ist folgendes zu definieren:

- Art und Umfang der Verschmutzungen oder Verunreinigungen

- Die Anwendung des aufbereiteten Materials

Diese Angaben sind die Grundlage auf der die NEUE HERBOLD Anlagen nach dem Baukasten-Prinzip zusammenstellt.

Nachfolgendes Beispiel soll den Einsatz einer Aufbereitungsanlage für Ballenware bzw. die Verarbeitung loser Flaschenware verdeutlichen. Die Durchsatzleistung dieser Anlage beträgt ca. 500 kg pro Stunde.

1. Das Sortierband

Dieses besondere Förderband dient der Vereinzelung sowie der manuellen Sortierung von Material. Ziel ist es Störstoffe bereits vor der weiteren Materialbehandlung zu entfernen.

2. Das Schrägförderband

Dieses Förderband transport das Material weiter in die nachgeschaltete Schneidmühle. Das Schrägförderband verfügt über eine sog. metallfreie Zone, an dieser kann eine Metallsuchbrücke angebaut werden.

3. Die Metallsuchbrücke – Vorsicht Metall!

Gerät zur Ortung von NE-Metallen zum Schutz der Schneidmühle sowie des Intensivwäschers

Gerät zur Ortung von NE-Metallen zum Schutz der Schneidmühle sowie des Intensivwäschers

Weitere Infos finden Sie auch hier:

Metallsuchbrücke

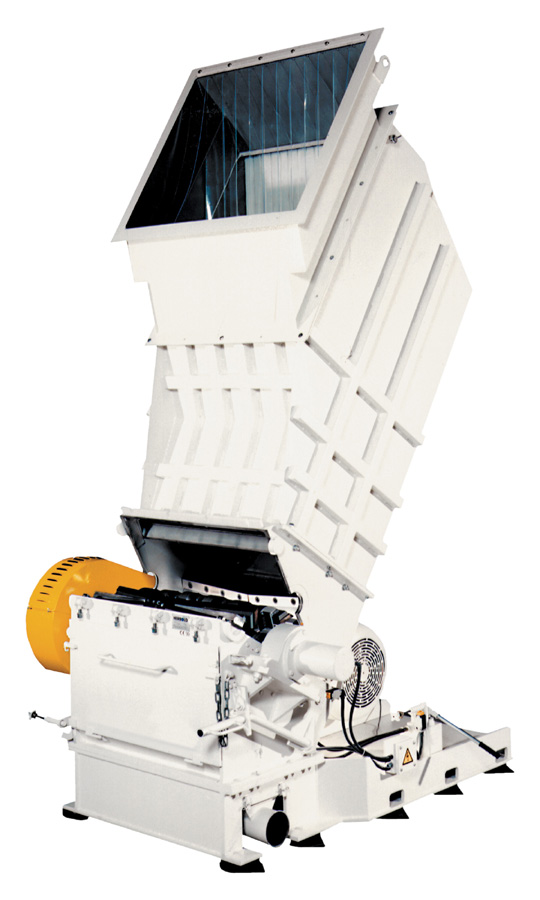

4. Die Schneidmühle – Das Herzstück der Zerkleinerungsanlage

Die Scheinmühle zerkleinert das Material

in die erforderliche Endkörnung

von 10-15 mm, dies geschieht auf trockenem Wege.

Weitere Infos finden Sie auch hier:

Schneidmühle

5. Die Absauganlage – Zuverlässiger Materialtransport

Mit einer Absauganlage wird das zerkleinerte Material aus der Schneidmühle ausgetragen.

Weitere Infos finden Sie auch hier:

Absauganlagen6. Der Feingutabscheider Baureihe HS – Entfernen / Separieren von Störstoffen

Zum Entfernen d.h. Separieren von Aufklebern und sonstigen

Zum Entfernen d.h. Separieren von Aufklebern und sonstigen

losen Verunreinigungen kommt der NEUE HERBOLD Feingutabscheider HS zum Einsatz.

Weitere Infos finden Sie auch hier:

Feingutabscheider HS

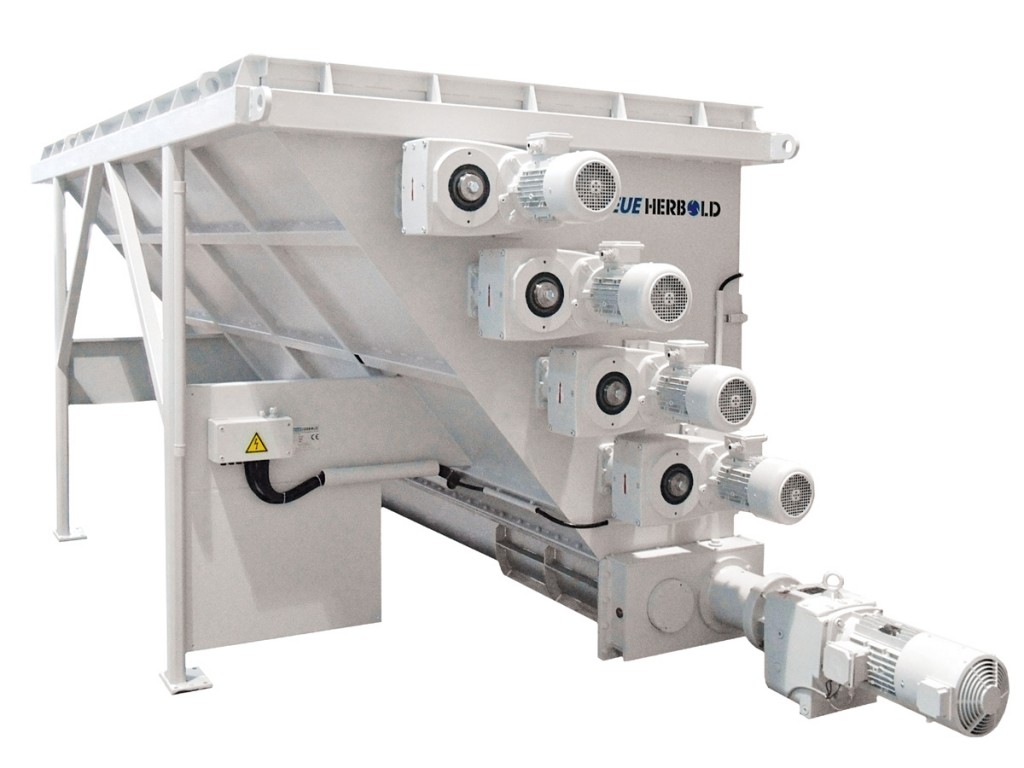

7. Das Puffersilo Baureihe FS – Für eine zuverlässige Bevorratung / Beschickung

Das Puffersilo der Baureihe FS ist optimal zur Bevorratung und ermöglicht eine gleichmäßige Beschickung

des Wasch- bzw. Trennteils der Anlage.

Weitere Infos finden Sie auch hier:

Puffersilo FS

8. Der Intensivwäscher – Baureihe IW

Mit dem Intensivwäscher der Baureihe IW erfolgt die gründliche Oberflächenreinigung des PET-Mahlgutes.

Weitere Infos finden Sie auch hier:

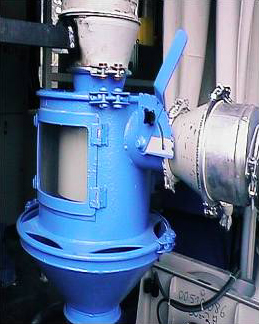

Intensivwäscher IW9. Die Weiche ( Optional )

Optional kann die Anlage mit einer Weiche zur Materialweiterleitung in den Trennbehälter oder Heißwaschstufe eingebaut werden, falls dies erforderlich ist.

10. Die Trennbehälter – Baureihe TB

Baureihe TB zur Trennung von Mahlgut mit einer Dichte < 1 g/ccm von > 1 g/ccm

- Die Fraktion mit spezifischer Dichte > 1 g/ccm (PET) wird kontinuierlich mit Austragsschnecke zur mechanischen Trocknung gefördert

- Die Fraktion mit spezifischer Dichte < 1 g/cbm wird mit Hilfe einer weiteren Austragsschnecke in einen Abfallcontainer ausgetragen

Weitere Infos finden Sie auch hier:

Trennbehälter TB

11. Mechanischer Trockner – Baureihe TM

11. Mechanischer Trockner – Baureihe TM

Baureihe TM zur mechanischen Oberflächentrocknung des Mahlgutes

Weitere Infos finden Sie auch hier:

Mechanischer Trockner TM

12. Absauganlage

zum Austrag des Materials aus dem mechanischen Trockner

Weitere Infos finden Sie auch hier:

Absauganlagen13. Thermische Nachtrocknung – Baureihe TT

Die Baureihe TT wird zur thermischen

Endtrocknung des Materials

eingesetzt um die zur Weiterverarbeitung

benötigte Restfeuchte zu erhalten.

Weitere Infos finden Sie auch hier:

Thermische Trockner

14. Feingutabscheider – Baureihe HS

Abschließend erfolgt im Feingutabscheider der Baureihe HS die Abtrennung von restlichen Staub- und/oder Feingutanteilen und damit erfolgt auch eine Qualitätsverbesserung des Endproduktes.

Weitere Infos finden Sie auch hier:

Feingutabscheider HS