Voraussetzung für den Einsatz eines Aufbereitungssystems ist eine detaillierte Festlegung der Aufgabenstellung.

- Die Definition der auftretenden Verschmutzungen oder Verunreinigungen

- Die Definition hinsichtlich der Anwendung des aufbereiteten Materials

Auf der Grundlage dieser Angaben stellen wir die entsprechende Anlage nach dem Baukasten-Prinzip zusammen.

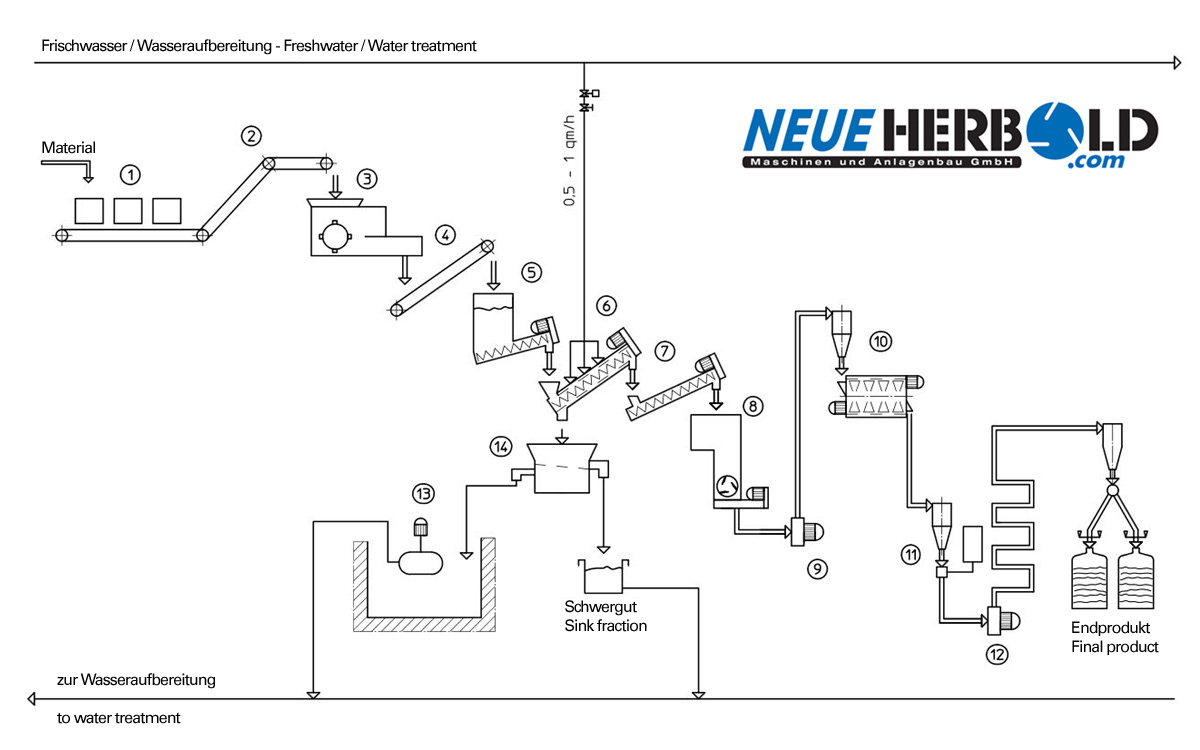

Beispiel einer Aufbereitungsanlage für Getränkekästen aus PE/PP:

1. Pufferband

Dieses Förderband dient zur Pufferung bzw. der kontinuierlichen Beschickung des Materials in den nachgeschalteten Shredder d.h. Vorzerkleinerer.

2. Schrägförderband

Wie der Name schon sagt, sorgt dieses sog. Schrägförderband für die Beschickung des Vorzerkleinerers (Shredder) unter der Zuhilfenahme seiner Schräglage.

3. Schredder

Mit dem Schredder erfolgt die Vorzerkleinerung der Kästen. Dabei ist eine Stückgröße von ca. 30-50 mm möglich.

4. Austragsband

Über dieses Band erfolgt der Transport des vorzerkleinerten Materials in das Puffersilo.

5. Puffersilo Baureihe FS

Das Silo dient zur Bevorratung des vorgeschredderten Materials, desweiteren auch einer dosierten Abgabe zur nachfolgenden Anlage.

Weitere Infos finden Sie auch hier:

Puffersilo Baureihe FS

6. Vortrenn- bzw. Einweichschnecke

Aufgabe sieser Schnecken ist die Separierung von Verunreinigungen (wie Glas, Metall und Steinen etc.) sowie zur Erhöhung der Qualität des Mahlgutes. Aber auch zum Schutz der nachfolgenden Schneidmühle und des mechanischen Trockners sind diese Vortrenn- bzw. Einweichschnecken notwendig.

7.Transportschnecke

Mit dieser Transport-Schnecke erfolgt das Entwässern bzw. der Weitertransport des vorzerkleinerten Materials in die Schneidmühle.

8. Schneidmühle

Mit der Schneitmühle geht’s nun zur Vermahlung des Materials. Dabei erfolgt eine Mahlung auf eine Korngröße von ca. 10 mm.

Weitere Infos finden Sie auch hier:

Schneidmühle

9. Absauganlage

Mit dieser Anlage folgt das Austragen des Materials aus der Mühle.

Weitere Infos finden Sie auch hier:

Absauganlage10. Mechanischer Trockner

Die Baureihe TM leitet nun den Trocknungsprozess mit der mechanischen Oberflächentrocknung des Materials ein.

Weitere Infos finden Sie auch hier:

Mechanischer Trockner TM

11. Thermische Trocknung

Als nächsten Schritt in unserem Beipiel folgt nun die zweite Trocknung dabei kommt die Baureihe TT zum Einsatz. Es erfolgt die Nachtrocknung des Materials auf eine Restfeuchte kleiner 1 Gew. %

Weitere Infos finden Sie auch hier:

Mechanischer Trockner TM

12. Pneumatische Förderung / Big-Bag-Abfüllstation

zum Weitertransport des Materials und Abfüllung in Big-Bags

13. Schmutzwasserpumpe

zum Transport des Abwassers zur Siebmaschine

14. Taumelsiebmaschine Baureihe TSM

zur Absiebung von Schwebeteilen und Materialresten aus dem Abwasser, vor Ableitung in den Abwasserkanal

Weitere Infos finden Sie auch hier:

Taumelsiebmaschine Baureihe TSM